新能源汽车车载ECU出厂故障检测

- 财富探索

- 2026-01-09

- 3514

案例背景

No.1

新能源汽车车载 ECU 出厂故障检测,是保障整车安全与性能的核心前置环节。其通过模拟整车运行工况,对 ECU 硬件电路、软件逻辑及与电池、电机、电控等关键系统的通信适配性进行全面校验,精准排查生产环节的隐性故障,如信号传输异常、指令执行偏差、电路短路隐患等;从源头规避车辆上路后因 ECU 故障引发的动力中断、电池失控等风险,同时提升产品一致性与可靠性,降低售后运维成本,筑牢新能源汽车出厂品质防线。

汽车车载ECU

项目需求

No2

对新开发的152路信号车载ECU做出厂前故障模拟测试

1

需同时接入 ECU 的 152 路输入 / 输出信号,支持 “单通道通断控制” (模拟线路断路故障);

2

测试过程无需反复拆线,单通道断连操作要精准、不干扰其他信号;

3

需兼容现有万用表、示波器等测试仪器,且信号传输抗干扰性强。

需求痛点

No.3

1

接线效率低

传统方式需为 152 路信号单独接插导线,单次接线耗时超 2 小时,且接 线过程易接错线,极其影响测试效率;

2

操作风险高

手动拔插单路导线模拟故障时,易误碰相邻线路,导致信号短路或测试数据失真;

3

接口不匹配

ECU 的高密信号接口与现有测试仪器的普通端子接口不兼容,需多次转接,增加信号干扰。

解决方案

No.4

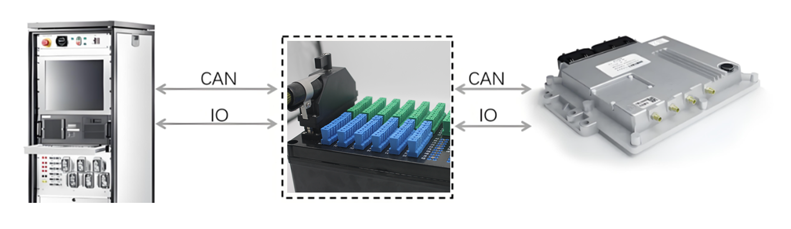

1、采用腾方中科CMZ156PIN 高密连接器:一次对接 ECU 的 152 路信号(冗余 4 路备用),替代传统单根导线接插(可进行线缆定制);

2、应用断连块与CMZ连接器组合制作故障诊断箱,通过诊断箱顶部的断联块操作开关,直接控制单通道的通 / 断,无需拔插导线,精准模拟线路断路故障;

方案基本原理图

3、通过断连块的颜色来制作不同颜色的端子排,用以区分不同的功能测试。

方案优势

No.5

01

效率提升 90%+

152通道手动快速连接与断开,单次连接耗时从2小时压缩至10分钟,批量测试产能提升数倍;

02

零操作失误

断联块开关精准控制单通道,避免误碰相邻线路,测试数据准确率达100%;

03

全兼容现有设备

不同类型信号集成于CMZ高密连接器进行连接,断连块顶部设计有测试孔,无需额外转接配件,直接外接万用表、示波器;

03

信号稳定

带屏蔽编织线具备电磁屏蔽性,复杂产线环境下信号干扰率降低80%。

为什么选择腾方中科?

TFC

全链自主,硬核可控:自主研发 + 自主生产双轮驱动,从核心技术研发、产品设计到生产制造全流程可控,拥有多项专利技术,打破国外技术依赖,确保产品性能稳定与供应安全。

定制灵活,适配精准:自主研发团队可快速响应个性化需求,结合自主生产优势,灵活调整生产工艺与产品参数,为航空航天、半导体、无人机等不同领域提供量身定制的互连解决方案。

品质兜底,成本更优:自主生产环节严格遵循高标准质控体系,从原材料采购到成品检测全程溯源,保障产品高可靠性;省去中间环节,在提供国产化高品质产品的同时,实现成本优化,让利于客户。

响应高效,保障及时:研发与生产无缝衔接,可快速推进产品迭代与订单交付,全国20多个城市设置技术服务驻点,全周期售后支持,及时解决客户选型及使用中的问题,为合作全程保驾护航。